コーポレートストラテジー

カメラレンズから半導体露光装置まで!ニコン製品の要「光学ガラス」に迫る<若手社員がニコンの「いま」に潜入! vol.1>

「ニコン」の名が世界へと知れ渡るきっかけとなった「ニッコールレンズ」。実は「ニッコールレンズ」にも使われているニコンの光学ガラスは、カメラレンズだけではなくさまざまな光学機器に使われているニコン製品の要であり、かつ技術革新の礎にもなっています。例えば「史上最も精密な機械」と言われる半導体露光装置や、人類史上最も巨大な精密機械であるFPD露光装置(※)にも光学ガラスが重要な役割を担っているほか、顕微鏡をはじめとした医療機器など、ニコンが提供する幅広い製品に光学ガラスの技術が活きています。

そんなニコン製品の源流でもある光学ガラスは、ニコンの相模原製作所と、秋田県湯沢市にあるニコンのグループ会社、光ガラス株式会社(以下光ガラス)で作られています。光ガラスではカメラなど映像事業用のレンズはもちろんのこと、半導体露光装置、顕微鏡などで使われる光学ガラスの製造を担っています。

「人と機械が共創する社会の中心企業」を目指すニコンのものづくりの最前線を、若手社員が紹介していく本連載。初回は、若手社員の金子 明日香さんと古井 孝侑さんのお二人が秋田県湯沢市の光ガラス株式会社を訪れ、ニコン製品の要である「光学ガラス」に迫ります。

(※)FPD露光装置:スマートフォンや薄型テレビに使われるフラットパネルディスプレイ(Flat Panel Display)のガラスプレート上にTFTと呼ばれる色を調整する機能などの回路を露光する装置。

【若手社員プロフィール】

ニコンの独自技術により生まれる光学ガラス

光ガラスの工場は一晩で2メートルも雪が積もる日本有数の豪雪地帯、秋田県湯沢市にあります。訪問日は朝から雪が降り始めていました。光ガラスはニコンのグループ会社ですが、金子さんと古井さんにとっては初めての訪問です。緊張しながら到着した二人を温かく迎えてくれたのが経営管理部の木村さんです。

「ガラスには窓ガラスなどに使われる一般ガラスと光学機器に使用される光学ガラスがあります。光学ガラスは透過率が非常に高く、一般ガラスと比べると、透明度がとても高いことが特徴です。さらに光学ガラスには屈折率(光を曲げる力)と分散(光を広げる力)という性能があります。こうした光学ガラスはシリカと呼ばれる二酸化珪素を主原料に、金属類やレアアースなどの原料をブレンドしてつくります。調合する原料の組み合わせや比率によって、1点1点異なる光学ガラスができあがるので、その可能性は無限大です」(木村さん)

「光ガラスでは約140種類の球面レンズ用ガラスと、約20種類の非球面レンズ用ガラスを製造しています。ブレンドする原料の混合比率、すなわち製造レシピはまさに門外不出の秘伝のタレのようなもの。知的財産として、ガッチリ管理されています。レンズ製造のノウハウはニコンの独自技術なんですよ」(木村さん)

レンズの特許の仕事に関わる古井さんは、レンズ製造の秘伝のレシピに近づけるのではと、興味津々です。

さらに、光学ガラスの製造工程についての説明が続きます。

「製造工程は大きく二つに分かれています。ブレンドした原料を熔かしてガラスの板材をつくる熔解工程と、レンズの形に加工する加工工程です。いずれの工程も品質管理がとても大切です。特に熔解工程での不純物の混入はレンズの性能と品質に直結します。異物に対する目配りと品質維持は、繊細な光学ガラス製造の最も大切なポイントなんです。さあ、それでは実際に工場を見学してみましょうか」(木村さん)

熔解工程から生まれるのは不純物がない美しい紋様のガラス

ブレンドした原料を熔解してつくられた雪のようなラフメルト

ゲスト用の防寒着を着込み、積もり始めた雪を踏みしめて熔解工程の建屋に向かいます。熔解工程はブレンドした原料を熔解し、ラフメルトと呼ばれるザラメ状の中間品を製造する前熔解の工程と、ラフメルトを配合し再度熔解して板状に成形後、検査する工程に分かれます。

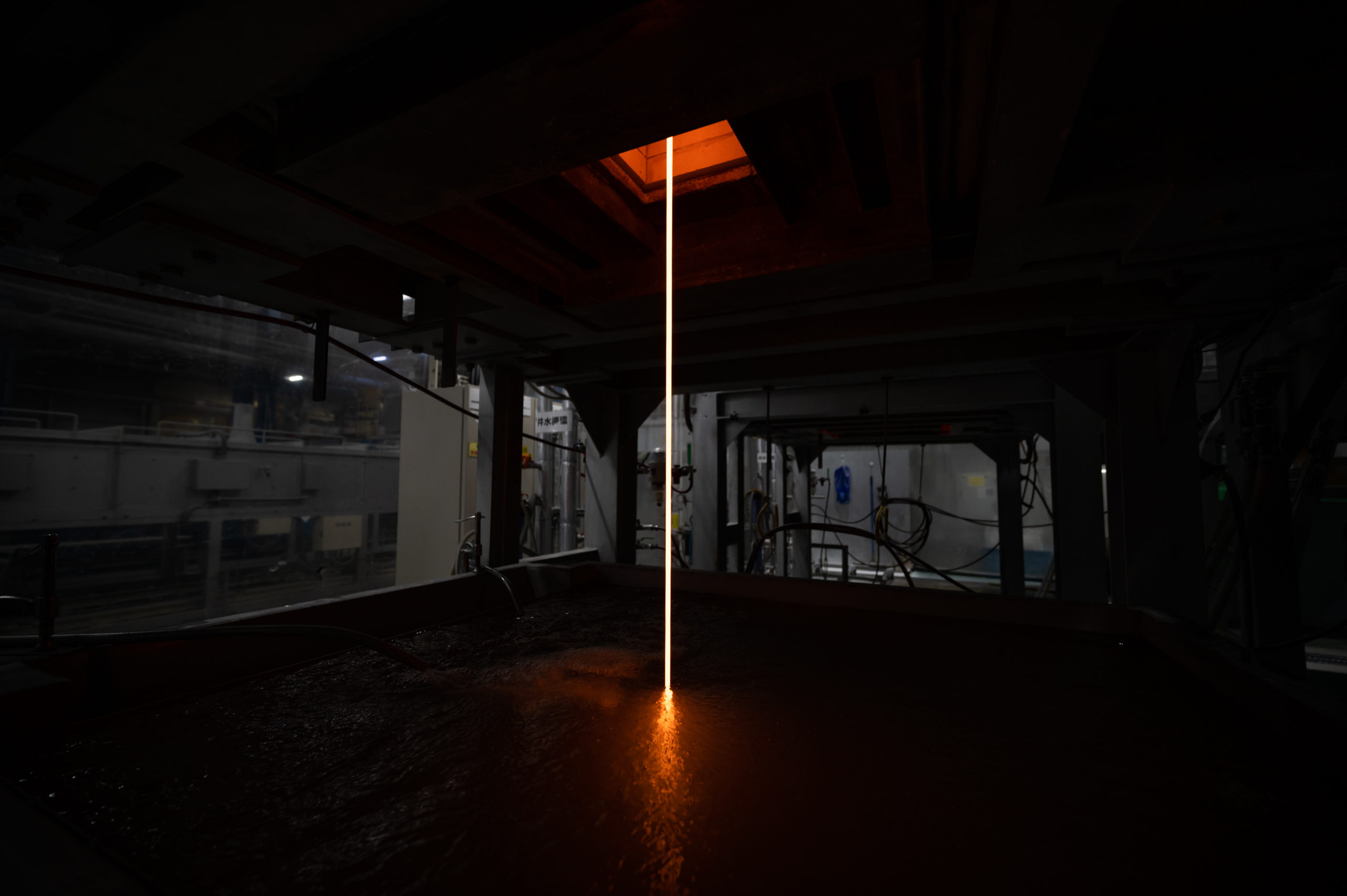

熔解工程のハイライトともいえるのが、高熱のガラスを水で急冷しラフメルトをつくる工程です。高熱で熔かされて液状になったガラスは、坩堝(るつぼ)の底の穴から、鮮やかなオレンジ色の一筋となり、まっすぐ冷却槽に落下していきます。

大学でアートを専攻した金子さんが感嘆の声をあげました。

「熔けたガラスが流れ落ちるところがとても神秘的です!」(金子さん)

現場で案内してくださった髙橋さんが冷却用の水について説明してくれました。「1,200℃に熱せられたガラスを冷却するために地下水を汲み上げて利用しています。奥羽山脈と出羽山地の豊かな自然に恵まれた湯沢は、きれいな水に恵まれています。使用後の冷却水は美しい湯沢の自然や周囲の環境に配慮して、周囲の水田にも影響が無いように浄化されて排出されています」(髙橋さん)

熔解工程では異物が混入しない様に、さまざまな対策が取られていました。ラフメルトを配合するミキサーの内側にはゴムが貼られています。理由は堅いガラスの粒がミキサーの金属の内壁を削り、微細な金属粉の混入を防ぐため。不純物が混入するとレシピ通りに作ってもレンズのスペックや品質に影響が出てしまうそうです。

ラフメルト品は配合され、熔解された後、板状に成形され、ようやくガラスらしい形になります。成形されたガラスが冷却されながらゆっくりとコンベア上に押し出されていきます。目の前の透き通ったガラスには、さざ波のような美しい紋様が続いていました。

「透明度が非常に高いのですね。ガラスが光ってきれいです!」と、手にしているニコンのカメラのレンズが「こんなにも透明なガラスからできていたのか」と思わず驚く金子さん。

ベテラン職人の技が冴える加工工程

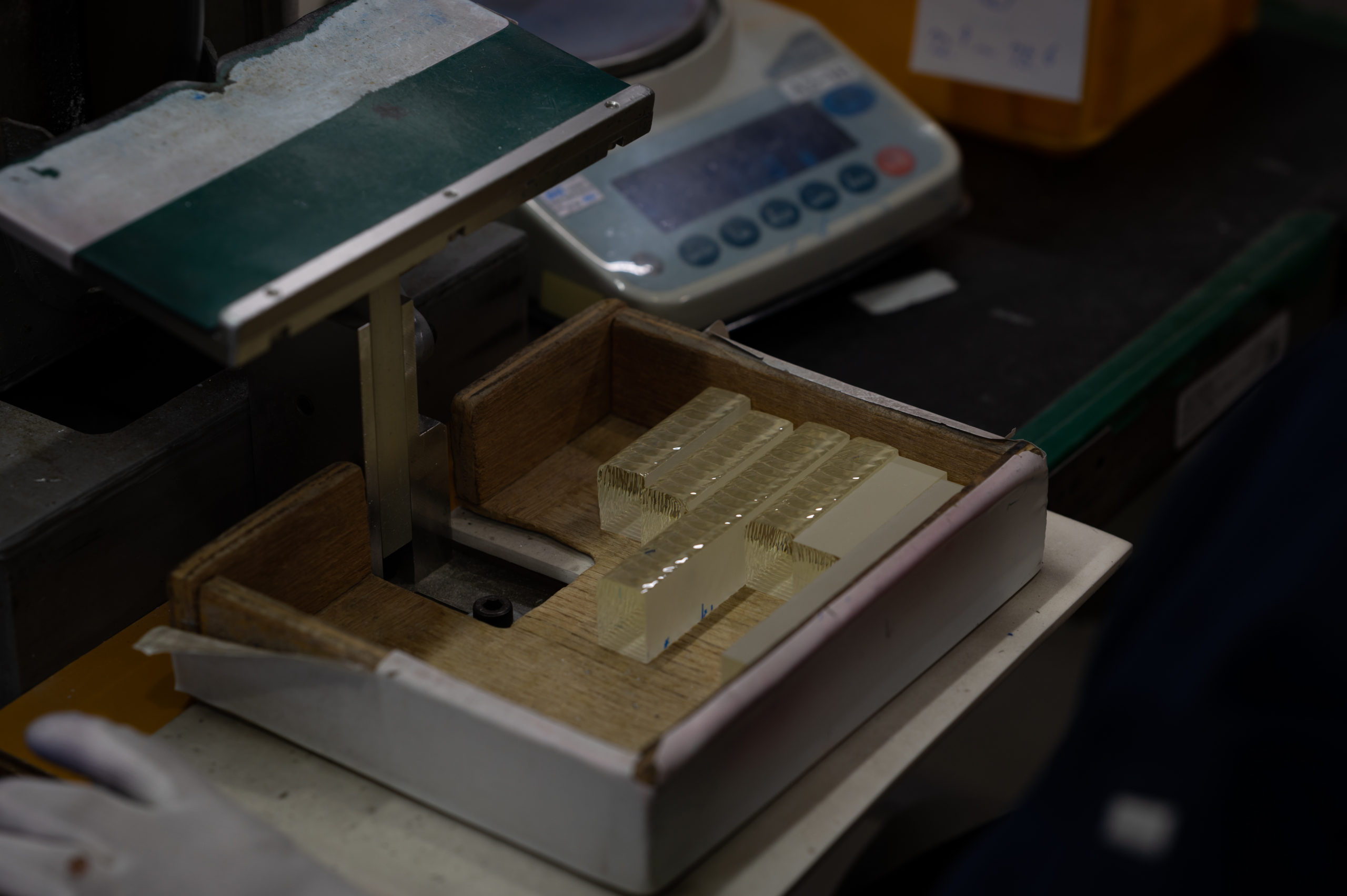

さざ波紋様のガラスは異物や脈理といった品質検査を経て、小さく割断されて加工工程に進みます。この工程ではサイズや重量を整え、熱を加えて金型でプレスされます。四角いガラスが丸いレンズの形に成型されていくのです。

製造ラインを見学しながら、古井さんが話します。

「ガラス製造をしていることから危険な現場を想像していましたが、実際には安全に対してさまざまな配慮がされていて、労働災害に対する意識の高さや安全な職場に驚きました」(古井さん)

光ガラスの製造ラインでは1,200℃もの高熱や原料の微粉末、切れやすいガラスなどを

扱っていますが、熱心な安全活動によって、2年以上労働災害ゼロを達成しています。ニコングループで実施している職場の改善活動コンテストでは2023年に銀賞を受賞したそうです。

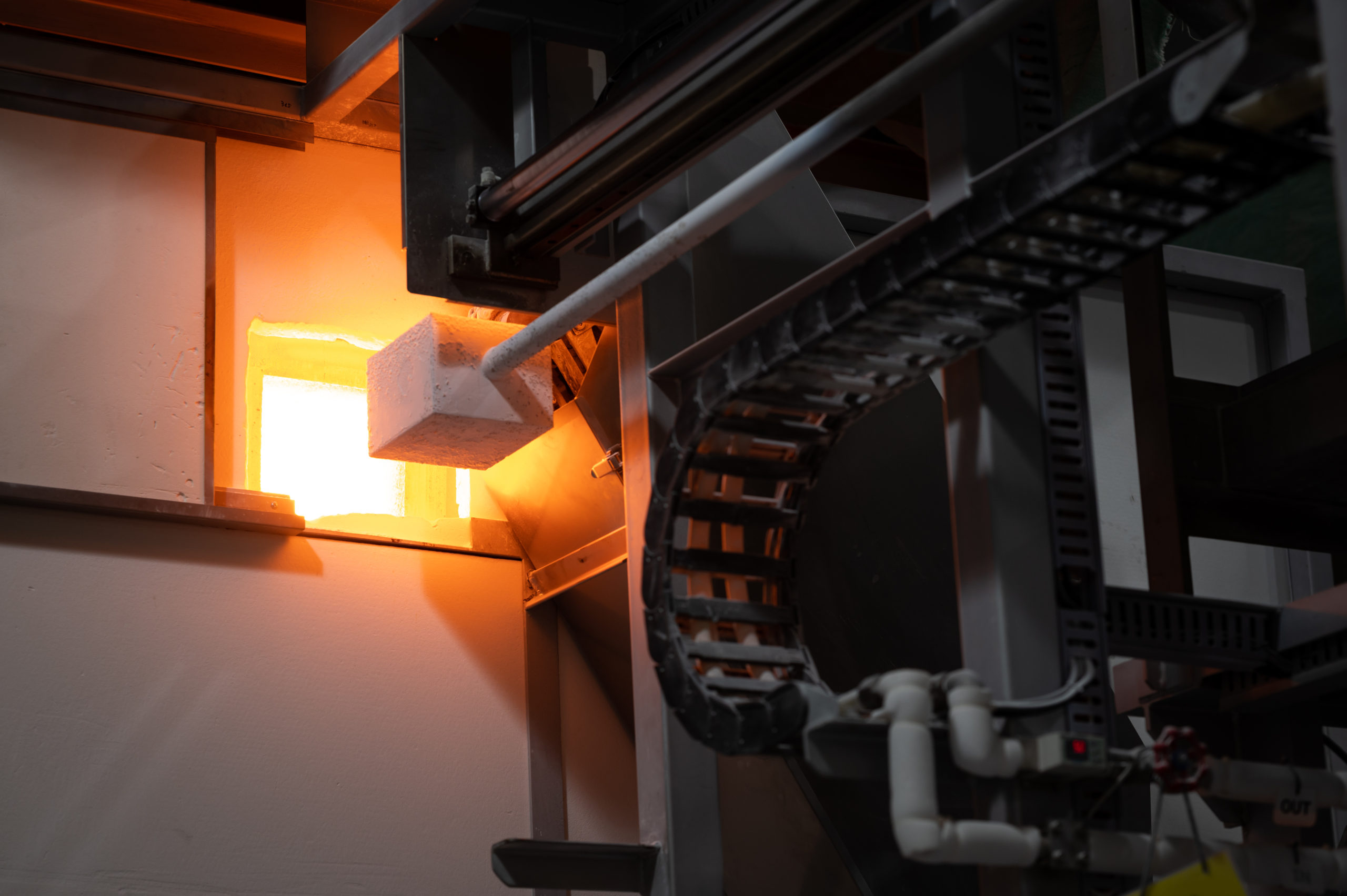

プレス工程ではベテラン社員の人たちが1枚1枚手作業でプレス作業をしていました。自動プレス機も利用していますが、難易度の高いレンズは手作業で行なっています。700℃の炉でガラスを熱する社員に、柔らかくなったガラスをレンズの形にプレスをする社員。すべてのプロセスがよどみなく流れるように進んでいきます。

「ニコンのレンズはこうしてベテラン社員の手で1枚1枚作られているのですね」

ベテランの匠たちの動きを目で追う古井さん。技と勘が冴える現場では何年くらい経験が必要なのでしょうか。龍さんが説明してくれました。

「短くて3年、長いと10年のベテラン社員がいます。マイスターの称号を持った社員もいるんですよ。最近では難易度の高いレンズの製造も増えています。レンズのことを玉(たま)と呼ぶのですが、超望遠レンズの前面にある前玉は直径が大きく、パンケーキほどの大きさになります。難易度が高いため手作業でプレスしています」(龍さん)

レンズが出荷されるまでには、いくつもの厳しい品質検査を通過します。集光燈灯の光のもと、プレスされたレンズの外観検査が行われていました。2023年に入社した新卒社員が真剣な眼差しで1枚1枚レンズを確認しています。

「人の目で一つ一つ丁寧に確認する過程がとても珍しいと思いました。不良品は絶対出さないといった、徹底したこだわりがニコンの品質を源流から支えているのですね」(古井さん)

品質保証部の奥山さんが応えます。

「製造部門ともしっかりコミュニケーションを取りながら、品質面のデータをフィードバックしています。部門を超えて一丸となって、よい条件でものづくりをしているのは光ガラスの強みではないでしょうか。

コミュニケーションを大切にしながら仕事を進め、人が品質をつくり込む点が優れた品質につながっていると思います」(奥山さん)

技術開発部で組成開発、いわゆる光学ガラスのレシピ開発を行う兒玉さんも、光ガラスの強みはコミュニケーションにあるのでは、と話します。「各工程の技術が無ければ、新製品の開発を進めることができません。部門間の連携やコミュニケーションが強い点が光ガラスのよい点ではないでしょうか」(兒玉さん)

大詰めは熱を加えてレンズの歪みを抜くアニール工程です。

「この工程ではレンズの屈折率に合わせて温度保持の時間のカーブを決めます。レンズの種類によってアニールの温度や保持時間が決まっています。長いものだと1週間もかかります」(龍さん)

変数が多い工程でありながらデータを数値化して共有を進めていました。

「『工場の自動化やデータ化は難しいものだ』という先入観がありました。光ガラスの工場もアナログなのかなと思っていましたが、ベテラン社員のノウハウを数値化してデジタルデータを共有する仕組みが確立されていることや工程を自動化するようなアップデートを試みていることに驚きました」(古井さん)

「人と機械が共創する社会の中心企業」としての一役を担う

レンズ製造の現場を目の当たりにした金子さんと古井さん。どんなことを感じたのでしょうか。

「工程一つ一つに対するこだわりを肌で感じ取ることができました。特に品質管理は非常に徹底されており、異物が混入しないようなさまざまな工夫が施されていました。私も学生時代からニコンのカメラを愛用していましたが、レンズが映す、色鮮やかで繊細な表現を見せてくれる写真というのは、こういったところから生まれてきているということを知り、感動しました。そして社員同士の密なコミュニケーションからより良い物を生み出していくという熱い想いを聞くこともでき、だからこそより高品質な製品が生み出すことができるのだと感じました」(金子さん)

「光学ガラスは割れたり傷ついたりすることが常につきまとう繊細な素材であると同時に、その用途の広さから、高性能で可能性に満ちていることがよく分かりました。社員の一人ひとりがあれほど丁寧に多くの検査を行う光景を見て『不良品は絶対出さない』といった気迫を感じました。

とりわけ印象的だったのは、若手の社員さんと年配の社員さんとでも、異なる部署の方同士でもフラットに議論されている光景でした。日頃から”よいものをつくる”という一つの目標に向かって話しあっているのだなと思いました。初めて光ガラスさんの玄関の扉を開けたときに感じた心地よい雰囲気は社員の皆さんの想いから生まれているのかもしれません」(古井さん)

光ガラスで働く魅力とはなんでしょうか。第二製造部 加工二課の髙橋さんが話してくれました。

「新たなことにもチャレンジできる機会があることではないでしょうか。私は加工工程のキャリアが長いのですが、特殊なガラス素材を製造する工程に携わった経験は自分にとってのターニングポイントになりましたね。当時の経験は今でも活きています」(髙橋さん)

第一製造部 製造技術課の髙橋さんは、光ガラスは世代に関わらず、コミュニティを築ける職場だと、話します。「お互いに鼓舞し合い、高め合える点も、光ガラスのいいところではないでしょうか。今、 2030年に向けて手仕事の良さと機械を融合させて、社員が働きやすい環境づくりを進めています。ものをつくるだけでなく、そこで働く社員を含めてより良い環境でものづくりを進めて行きたいと思っています」(髙橋さん)

最先端の光学機器に使われ、ニコン製品の要でもある光学ガラス。ものづくりの源流は優れた製造技術を次世代に引き継ぐべくデジタルデータの共有も進めながら、匠の技と経験に裏打ちされた現場にありました。門外不出の原料調合や製造のレシピもさることながら、信頼性が高く、さまざまな光学機器に応用できるほどの高品質な製品をつくり続けられるのは、顧客視点で徹底的に品質にこだわるクラフトマンシップと目の前の工程に真剣に向きあう一人ひとりの志にあるのかもしれません。

カメラのレンズからはじまり、さまざまな機器の「眼」として多彩な役割を担う光学ガラスはこれからも「人と機械が共創する社会の中心企業」の一役を担う存在として、秋田から世界へと羽ばたいていくのでしょう。

※所属、仕事内容は取材当時のものです。

-------------------------------------------------------------------------------------------------------------------------------------

ニコンの生産拠点をご紹介する動画を公開中です。

どのような場面からニコンの製品は生み出されているのか……。

記事とあわせて、ものづくりに込めた思いを動画でもぜひご体感ください!